刹车盘热裂纹的应力分析

- 生活经验

- 2025-06-17 12:33:37

- 40

刹车盘热裂纹的应力分析:原因、影响与解决方案

刹车盘热裂纹是汽车刹车系统中常见的故障之一,尤其在高负荷、高温环境下,热裂纹会严重影响刹车性能,甚至造成刹车失效。通过应力分析,我们能够更好地理解热裂纹的产生原因及其对刹车盘的影响,并能够采取有效的解决方案,避免此类问题的发生。本文将详细探讨刹车盘热裂纹的形成机理、应力分析、影响因素以及如何通过设计优化和材料选择来解决这一问题。

刹车盘热裂纹的形成机理

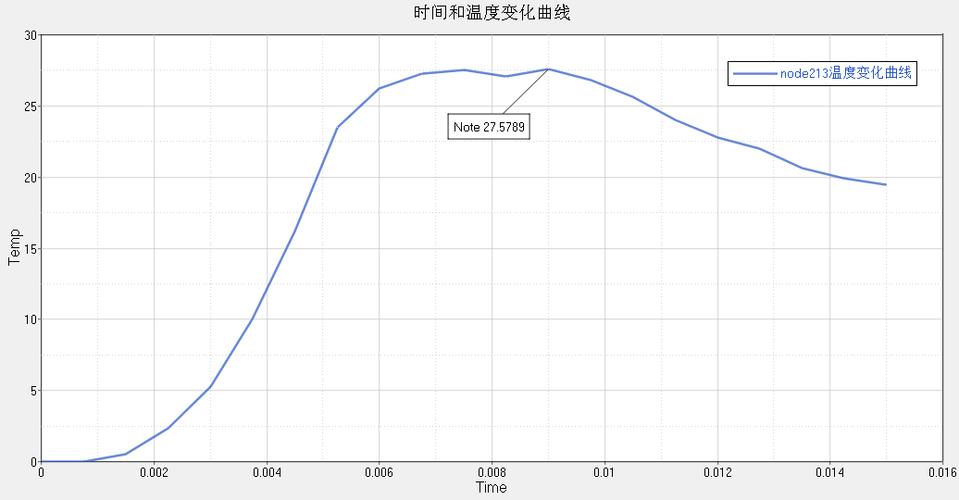

刹车盘在使用过程中会经历频繁的热循环。当刹车系统工作时,刹车盘会因摩擦产生大量热量,温度急剧上升。当刹车停止时,刹车盘会迅速冷却,导致温度变化剧烈。这个过程会引发热应力,热应力的不均匀分布可能导致刹车盘出现裂纹。

刹车盘热裂纹的形成主要与以下几个因素相关:

1. 温度梯度:刹车盘在高速运转时,外部与内部的温度差异会导致热膨胀不均,从而引发热应力。温差过大会使刹车盘局部区域受到过大的拉伸或压缩应力,进而产生裂纹。

2. 材料的热膨胀特性:不同材料的热膨胀系数差异,尤其是在合金材料中,容易在热循环过程中造成不均匀的应力分布。合金材料的选择对刹车盘的热裂纹生成有重要影响。

3. 刹车盘设计:刹车盘的设计结构,包括通风孔的分布、厚度的均匀性等,都会影响热应力的分布。设计不当,局部应力集中,容易引发裂纹。

热裂纹的应力分析

为了更好地理解热裂纹的形成过程,可以通过应力分析模型进行模拟。刹车盘的应力分析通常包括热应力分析和机械应力分析两个方面。

1. 热应力分析:当刹车盘加热时,材料因热膨胀而产生应力。这种应力通常在刹车盘的表面和内部之间不均匀分布。热应力的大小与刹车盘的温度梯度、材料的热膨胀系数、厚度和几何形状密切相关。通常,刹车盘表面温度较高,而内部温度相对较低,这样就会形成一个从表面到内部的温度梯度,导致热应力的产生。

2. 机械应力分析:刹车盘在受到外力作用时,机械应力会加剧热应力的影响。在高速刹车过程中,刹车盘会受到巨大的制动力,这会导致刹车盘的表面发生形变。尤其是在刹车初期,刹车盘的温度较高,快速的热交换会加剧机械应力和热应力的共同作用,从而增加裂纹产生的风险。

热裂纹的影响因素

1. 刹车温度:刹车温度直接影响热裂纹的形成。当刹车盘在高温下长时间工作时,热应力累积较多,容易导致裂纹的产生。特别是在长时间的高负荷刹车或刹车频繁使用的情况下,刹车盘的温度可能会达到其耐受极限,进一步促进热裂纹的形成。

2. 刹车频率和强度:频繁且强度较大的刹车操作会导致刹车盘的温度波动较大,热应力更为显著。这种不均匀的热循环会导致刹车盘材料的疲劳,增加裂纹的生成概率。

3. 材料特性:不同材料的热膨胀系数不同,影响刹车盘的热应力分布。通常,耐高温性能较好的合金材料可以更好地承受温度变化,从而减缓裂纹的发生。而一些低质量的材料或设计不当的刹车盘可能会在热应力作用下形成裂纹。

4. 刹车盘设计:刹车盘的设计对于裂纹的防治起着至关重要的作用。例如,刹车盘的通风孔设计可以改善热量的散发,减少局部过热的情况,从而减轻热应力对刹车盘的影响。此外,刹车盘的厚度和形状设计也会影响其耐热性能。

如何防止刹车盘热裂纹的发生

1. 优化刹车盘设计:合理设计刹车盘的通风孔、厚度及其几何形状,以改善热量的传递和散发。这样可以均匀分布刹车盘的温度,减少局部应力的集中,从而有效避免热裂纹的生成。

2. 选择合适的材料:使用高强度、耐高温的合金材料来制造刹车盘。耐高温材料不仅能够承受更高的温度,还能有效减缓热膨胀差异所带来的应力,提高刹车盘的耐用性。

3. 改善刹车系统的工作环境:通过改进刹车系统的散热性能,确保刹车盘能够在适当的温度范围内工作,减少过热现象。例如,安装更高效的散热器或使用更先进的制动液,可以有效防止刹车盘温度过高。

4. 合理使用刹车系统:避免频繁地进行强力刹车,尤其是在高速行驶时。通过合理使用刹车,降低刹车盘的温度波动,减少裂纹的形成机会。

结语

刹车盘热裂纹是影响车辆安全性能的关键因素之一。通过对热裂纹形成机理的深入分析,我们可以更好地理解刹车盘在使用过程中的应力变化。通过优化设计、选择合适的材料、改善刹车系统的工作环境以及合理使用刹车系统,能够有效减少热裂纹的发生,保障驾驶安全。

本文链接:https://www.chaokehao.com/a/2604.html

上一篇:应对证件过期:提前规划与办理经验

下一篇:为什么泡面要等3分钟?